光刻是如何一步一步变成芯片制造的卡脖子技术?

日期:2020-12-5光刻技术是利用电光和化学变化的基本原理,以及有机化学和物理的离子注入方法,在半导体材料衬底或下一层材料原料之上制作电源电路图,并积累若干次有序的光刻工艺流程。设计方案自动化技术时期(海外1991年~今天,中国1996年~今天):现阶段广泛使用电子设计自动化技术(EDA)手机软件在计算机上进行芯片数字逻辑、仿真、版图设计等处理。

摘要:芯片制造使用的技术很多。光刻是芯片制造的生命技术,但在一开始,光刻不一定是最强大的技术。现在我们在理解加工芯片的必要性,讨论加工芯片产业链中被别人控制的问题时,提到最多的就是光刻和光刻。那么,光刻技术是如何一步步成为芯片制造的卡脖子技术的呢?本文试图找出答案。

光刻技术是利用电光和化学变化的基本原理,以及有机化学和物理的离子注入方法,在半导体材料衬底或下一层材料原料之上制作电源电路图,并积累若干次有序的光刻工艺流程。最后,在半导体材料基板上制作三维电源电路结构,以制作具有详细功能的处理芯片。

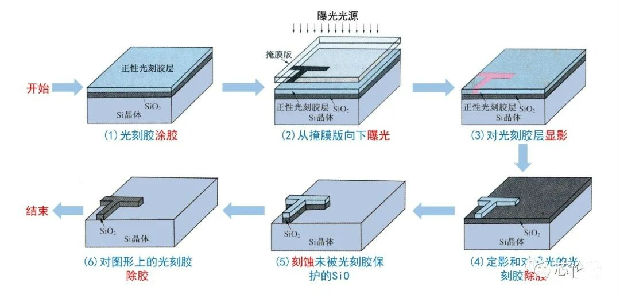

图1.光刻工艺过程的示意图

图1是光刻工艺过程的示意图。假设二氧化硅的T形图案设计是在硅衬底上光刻设计的,它将经历大约六个工艺流程。在光刻之前,首先在硅衬底上生长和显影二氧化硅层,然后经过点胶、曝光、显影液、除胶、离子注入、除胶等过程。从图中可以看出,第4步及之前的整个过程划分了下一步需要通过二氧化硅注入去除的区域。第五步是具体的生产工艺——离子注入,第六步是结束整个工艺,目的是消除二氧化硅T型图形设计中没有用到的光刻技术。所以有两个阶段,一个是进行品类划分,一个是对划分出来的品类进行具体的生产加工。

光刻的整个过程类似于传统摄影中曝光和洗相的整个过程,所以不难理解。但拍照是电光和化学变化的过渡全过程,过渡层次越多,照片图像越细致越好。光刻是一个突然的电子、光学和化学变化的全过程。规定突变越快越好,模式边界越清晰越好。为了更好地追求更清晰的完美边界和更精细的线框的总体目标,光刻经历了漫长的技术颠覆性创新。

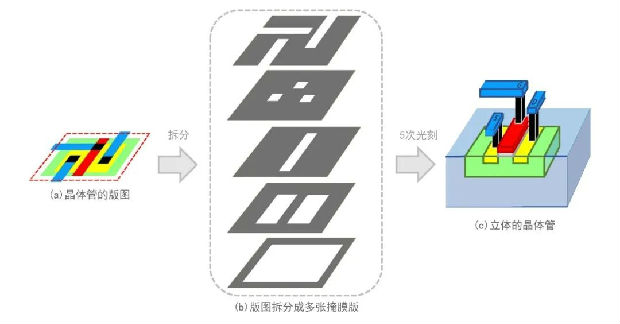

图2.多次光刻工序“堆叠”形成立体的电路结构

图2是多次光刻工序“堆叠”形成立体的电路结构的示意图。图2(a)是晶体管的平板图。根据制造工艺,板图至少分为5个掩膜,如图2(b)所示。在芯片制造的整个过程中,每一层掩膜都要分配一个光刻工艺流程。在五个光刻工艺流程之后,三维晶体管将被“堆叠”,如图2(c)所示。

通俗地说,芯片制造就是在半导体材料衬底上“手工雕刻”一层原材料,以产生特殊的图案。层层光刻实际上是一个垂直的“堆叠”图案,构成一个三维晶体管、电路元件和布线,最终产生一个具有详细电源电路功能的处理芯片。

一、为什么说光刻技术是生命技术?

光刻是ADM708AN芯片制造中的一项重要技术。没有它,半导体技术就不可能存在和快速发展。光刻技术往往是生活技术化的,因为光刻技术需要将生产加工类别划分为其他加工芯片生产加工技术,光刻技术就像大炮的设备一样关键。其他生产加工技术再复杂、再难,也只有在光刻技术存在的前提下才能充分发挥作用。例如,需要依靠光刻技术来阐明光伏电池栅极和晶体管金属的图案、位置和方向;有必要通过光刻打开下一层的扩散、嵌入阱、过孔和接触的生产对话框。所以, ,没有光刻就没有办法谈其他生产加工技术。

从处理芯片设计数据信息传输到芯片制造的整个过程,传输路径非常清晰,即ic设计板绘制->掩模板->光刻技术->生产加工。一个加工芯片的设计方案要根据制造工艺分解成一套几个掩膜(层),每个掩膜配合一个光刻工艺和生产工艺。因此,光刻是芯片制造的关键技术。

21世纪,随着半导体技术的发展趋势,光刻技术的精度不断提高,目前从微米级、亚微米级和深亚微米级到纳米级,光刻技术中使用的灯源也从基础灯源的发展趋势转变为离子束、x光、微电子束和激光等新技术的应用。,而光刻技术已经成为最精细的微制造技术,这也是芯片制造更重要的技术。如果光刻技术的关键机械、设备和原材料被一些国家垄断和监管,光刻技术将成为应对其他国家芯片产业链瓶颈的重要关键技术。

二、芯片制造应该采用什么技术?

除了光刻,芯片制造中还有很多其他技术,如离子注入、空气氧化、外扩散、沉积、离子注入等。1.离子注入是通过有机化学或物理方法从半导体器件表层选择性去除未使用的原材料的整个过程。光刻技术和离子注入相结合,在半导体器件的自由模板上正确复制和掩蔽图形;2.空气氧化是在特定区域形成空气氧化膜;3.外扩散是通过加入其他原始分子来改变某一特定区域的电学性能,从而对该区域进行定量分析;4.沉积是在特定区域沉积一层二氧化硅、碳碳复合材料、光伏电池等半导体器件的层析;5.离子注入是将残留物的分子或粒子引入特定区域进行定量分析,从而改变该区域的电学性质。与外扩散相比,离子注入没有溢出效应,离子注入的深度和引入量更容易操控。

在半导体技术发展趋势之初,光刻不一定是最技术性的。受最初简单的掩模制作和制造工艺的限制,加工芯片的加工工艺为mm和微米,因此加工芯片上集成晶体管和其他电路元件的总数极其有限。因此, ,使用手工(或辅助设计)雕刻红胶片、显微照相、传统灯曝光等简单方法是可行的。而离子注入、空气氧化、外扩散、沉积、离子注入等技术问题,以及其他与技术相关的机械设备、原材料、操控等更难掌握。当时,这项技术成为芯片制造中最受关注和自主创新的方向。

三、半导体技术经历了怎样的发展趋势?

随着光刻技术的发展,芯片制造技术大概经历了最初的“石器”时期,通过了有辅助设计的自动化流水线时期,然后进入EDA自动化技术时期。在中国,半导体技术和海外发展大概是不一样的。因为大家都知道,大家的发展趋势都是落后海外十年左右。改革开放以来,大家都加快了学习、训练、赶超的步伐。目前,我国光刻技术的应用水平与国外相同,但关键技术和机械设备基础依赖于国外。

1.加工芯片的“石器”时期(国外1958~1975年左右,国内1958~1985年左右)。在芯片加工领域,通常被称为“石器时代”,因为集成电路设计的特殊工具和制作光刻掩模的方法都是非常初级的。现阶段ic设计使用的是一般的图形纸,如图3(a)所示,板绘是手工制作的;做面膜的时候用Rubylith,如图3(b)。红色薄膜是一种附着在全透明基底上的超薄红色薄膜,具有很强的遮光性能。如果红色薄膜的某个图案的边界被切割(基底没有打开),图案外面的红色薄膜可以从全透明基底上去除,图案外面的区域变成全透明。作为挡光的一部分,存放红膜的区域可以做成连接掩膜。它经过显微照相,最后在工作中被制成面具。

当时我们在设计加工芯片的方案时,首先要在坐标纸上画出加工芯片的板图,板图上不同的涂层用不同的线框或黑色阴影线表示。这整个过程叫做设计方案图板图或画板图。然后将坐标纸上的版型图按照1:1的比例复制到不同张的红膜上,然后手工雕刻红膜未使用的部分,只保存版型图上的图案。这整个过程叫刻红片。双层红膜构成一套加工芯片的连接掩膜。

由于连接掩膜的尺寸很大,需要进行几次微缩,最后连接掩膜上的图案变小,复制到工作掩膜上。在这项工作中,掩模是通过在非常平坦的石英玻璃上镀一层铬膜制成的。红色膜上的图案和铬膜上的图案完全一致,比例不同。有铬膜的区域是不透明的,没有铬膜的区域是完全透明的。工作掩模是在制造加工芯片时用于光刻的掩模。

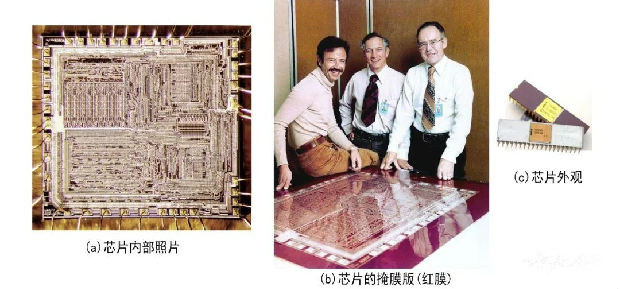

在芯片制造的“石器”时期,加工芯片板的图纸是手工制作的,红膜上的图案设计是人工雕刻的,不可能设计出方案,生产出操作规模非常大的加工芯片。这种小规模纳税人(SSI)处理芯片上的集成晶体管数量约为几十至数百个。1985年,英特尔发布了全球首款4位CPU处理芯片4004。它集成了2250个晶体管,采用了10μm的处理技术,在当时已经是非常大规模的处理芯片了。4004处理芯片内部照片如图4所示。加工芯片的掩模板是否是用红胶片手工雕刻而成,在边肖尚不清楚。如果红膜是人工雕刻的话,其劳动是巨大的,但也是可行的。想想国内发展两颗单卫星时,房间里的人计算核弹爆炸的数据和信息的场景,这不是个事!

2.辅助设计时期(国外1975~1991年左右,国内1985~1996年左右):在这个SPICE上,设计方案处理芯片时,不仅可以用绘图纸绘制图板图,还可以在计算机上设计方案图板图。坐标纸上的板绘要根据数字化仪输入电子计算机,电子计算机中的板绘可以在计算机显示屏上查看或更改(。最后,计算机控制绘图仪的绘图板进行检查或归档,或根据绘图仪刻制红膜,最后,缩微后,将连接掩膜转换为工作掩膜。

1972年,英特尔发布了采用6μm处理技术制造的8位CPU处理芯片8080,其上集成了6000多个晶体管。图(a)是8080CPU处理芯片的内部照片。图(b)是英特尔三位创始人的照片和一个8080CPU的面膜(红膜)。图(c)是8080CPU的封装图。

3.设计方案自动化技术时期(海外1991年~今天,中国1996年~今天):现阶段广泛使用电子设计自动化技术(EDA)手机软件在计算机上进行芯片数字逻辑、仿真、版图设计等处理。将设计方案数据信息发送到生产工厂,并根据自动化机械制造加工芯片掩模。最后,全套掩模将用于芯片制造中的各种光刻工艺过程。

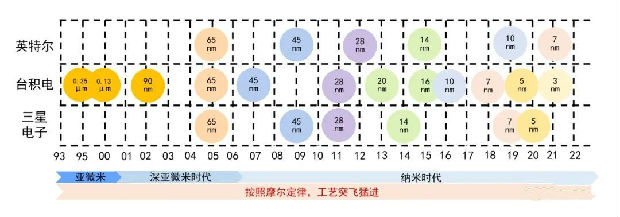

在这一阶段,根据不断的整合、企业合并、资产重组、水梦,几家EDA企业产生了这一阶段海外EDA软件厂商的三巨头,出现了Synopsys、Cadence、MentorGraphics称霸全球EDA应用市场的局面。他们从1991年到1996年依次进入中国市场,加速了中国集成电路设计产业链的发展趋势。在这一阶段,芯片制造工艺随着破坏性创新而快速迭代和升级,加工工艺特征的图形边界从0.35μm减少到今天的5纳米。这一进展的几个重要支撑点是EDA手机软件和光刻技术。

如今,从处理芯片的功能分析到电源电路的整体设计,再到处理芯片板卡图的物理完成,整个ic设计过程都是通过EDA手机软件进行的,其中还包括复杂而精确的设计方案检查、仿真等,可以保证包含数百亿个晶体管的ic设计万无一失。

在当代光刻工艺中,掩膜制作完成了掩膜制作的自动化技术,由EDA手机软件输出。光刻技术的全过程完成了光刻技术和刻蚀机完成的自动化技术。目前,ASMLEUV光刻技术已经完成了7nm和5nm工艺,新开发的EUV光刻技术可以完成1nm工艺。因此,今天的半导体技术正处于设计和生产全自动化技术的时期。

四、摩尔定律使光刻技术成为霸主。

半导体技术的三大发展趋势中,光刻的基本原理简单明了,不会不断改变。改变的是光刻技术的线框更精确,光刻技术的精度更高。每个人对更小、更快、更强的加工芯片的需求是推动光刻工艺改革创新的唯一动力,而发展趋势的规律性是颠覆性创新。

颠覆性创新表明,处理芯片的处理速度需要每两年翻一番。在保证加工芯片总面积不变的情况下,制造工艺的特征图形边界需要减小或变小。必须规定光刻技术的精度要在不到两年的时间内提高一倍,并对光刻技术和机械设备明确提出严格的规定。

从图中芯片制造和加工技术的连接点,我们大概可以看到光刻技术和光刻技术的逐渐发展,也可以感受到破坏性创新对一步步推倒光刻技术越来越关键的影响。进入14nm加工技术的连接点后,光刻技术的技术水平突然上升,ASMLEUV光刻技术的市场价格达到1.2亿美元,光刻机械设备的成本占所有制造机械设备成本的35%,光刻技术的工艺流程约占所有制造施工时间的40%。光刻已经成为芯片制造中真正的恶霸,所以它已经成为芯片制造中最容易控制的技术。

总结:加工芯片产业链遵循了破坏性创新的规律。在制造工艺特性的图形边界超过目前7nm、5nm、3nm的连接点后,光刻工艺将遭遇物理极限的挑战,光刻工艺将成为加工芯片产业链中的技术恶霸。由于光刻工艺和机械设备的关键被国外企业垄断,光刻技术成为我国加工芯片产业链的卡脖子技术。如何解决这个受到他人制约的问题,需要我国的全力协助和科研人员的辛勤劳动。另外,长期的技术积累是不可或缺的。