OPA445是高压场效应晶体管输入运算放大器

日期:2020-10-17特征

•宽电源范围:±10V至±45V

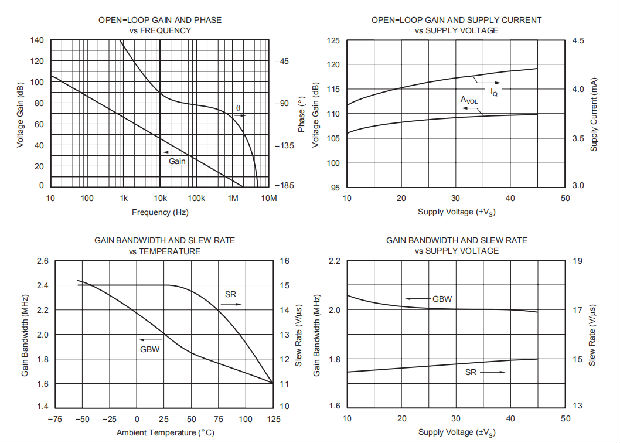

•高转换率:15V/μs

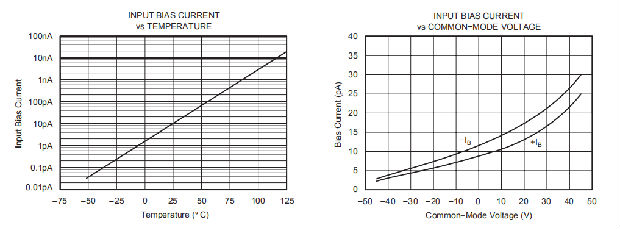

•低输入偏置电流:10pA

•STANDARD-PINOUT TO-99、DIP、SO-8 PowerPAD和SO-8表面安装封装

应用

•测试设备

•高压调节器

•功率放大器

•数据采集

•信号调节

•音频

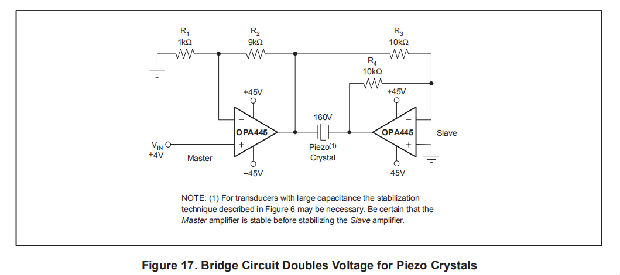

•压电驱动器

说明

OPA445是一个单片运算放大器,能够在高达±45V的电源和15mA的输出电流下工作。它适用于需要高输出电压或大共模电压波动的各种应用。

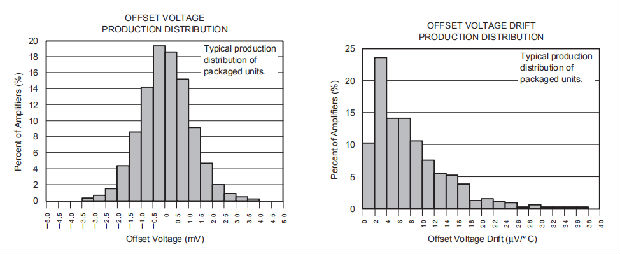

OPA445的高转换率提供了宽的功率带宽响应,这通常是高压应用所需要的。FET输入电路允许使用高阻抗反馈网络,从而最小化其输出负载效应。激光微调输入电路产生低的输入偏移电压和漂移。

OPA445提供标准引脚TO-99、DIP-8和SO-8表面安装封装以及用于降低结温的SO-8 PowerPAD封装。它完全规定在−25°C到+85°C之间,在−55°C到+125°C之间工作。SPICE宏模型可用于设计分析。

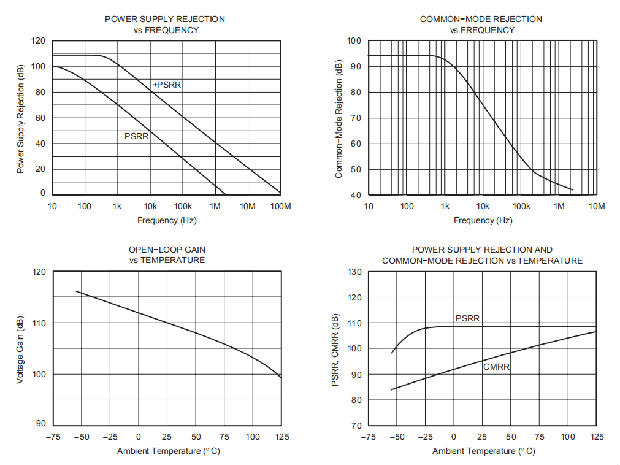

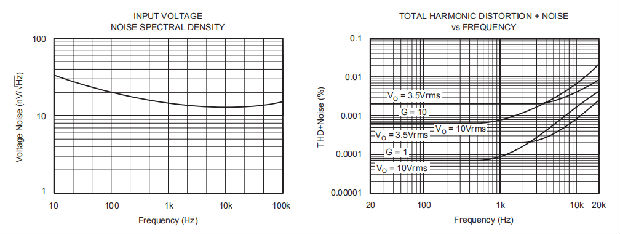

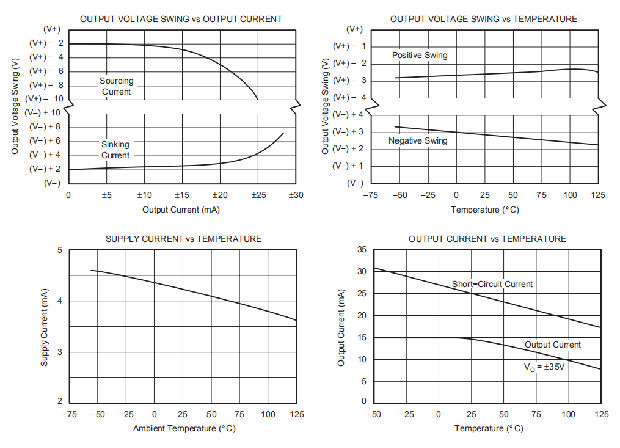

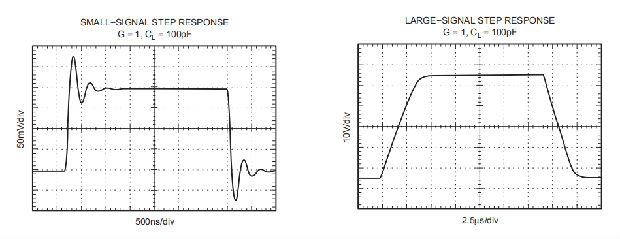

典型特征

在TA=+25°C和VS=±40V时,除非另有说明。

应用

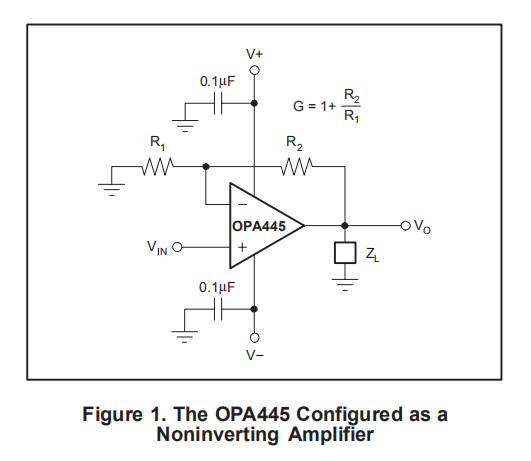

图1显示了OPA445作为基本的非转换放大器连接。OPA445几乎可以用于任何运算放大器配置。

电源端子应在电源引脚附近用0.1μF或更大的电容器旁路。确保电容器的额定值与所用电源电压相匹配。

电源

OPA445可在高达±45V或总电压为90V的电源下工作,具有优异的性能。在整个工作电压范围内,大多数特性保持不变。典型特性中显示了随工作电压显著变化的参数。

有些应用不需要相等的正、负输出电压摆幅。电源电压不需要相等。OPA445在电源之间的电压仅为20伏,电源之间的电压最高可达90伏。例如,正电源可以设置为80V,负极电源为−10V,反之亦然。

输入保护

传统FET输入运算放大器的输入应受到保护,以防在输入FET栅极到衬底隔离二极管正向偏置时可能流动的破坏性电流。如果输入电压超过电源或存在VS=0V的输入电压,则会发生这种情况。通过与输入串联的电阻器可以轻松实现保护。应小心,因为与输入电容串联的电阻可能会影响稳定性。许多输入信号固有电流限制;因此,可能不需要限制电阻器。

偏置电压微调

OPA445在针脚1和5上提供偏置电压微调连接。如图2所示,可以通过连接电位计来调整偏移电压。此调整仅用于使运算放大器的偏移为零,而不是调整系统偏移或信号源产生的偏移。零位系统偏移会降低运算放大器的偏移电压漂移行为。虽然无法预测漂移的确切变化,但影响通常很小。

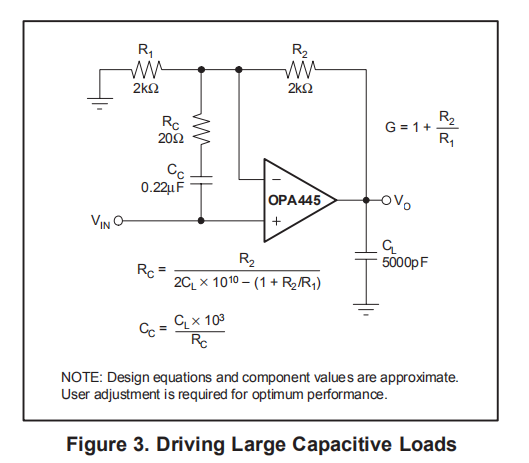

电容性负载

OPA445的动态特性已经针对常见的增益、负载和操作条件进行了优化。低闭环增益和电容性负载的结合会降低相位裕度,并可能导致增益峰值或振荡。图3显示了一个在容性负载下保持相位裕度的电路。电路不会因负载电流而受到电压降;但是,在高频下输入阻抗会降低。参考应用公告SBOA015,可从以下网址下载www.ti.com网站,详细介绍了分析技术和应用电路。

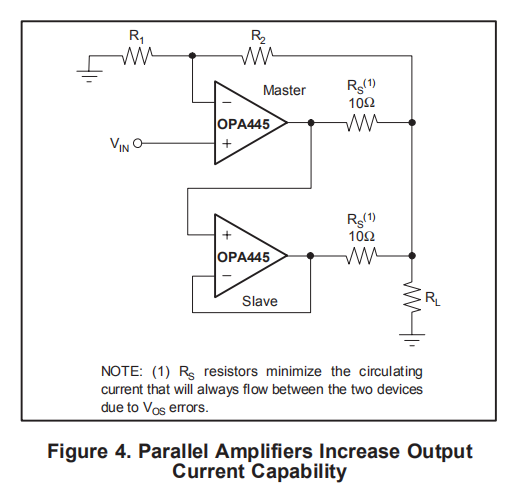

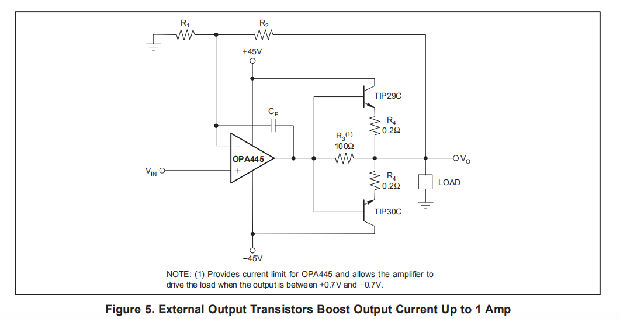

增加输出电流

在15mA输出电流不足以驱动所需负载的应用中,可通过并联两个或多个OPA445来增加输出电流,如图4所示。放大器A1是主放大器,可以配置在几乎任何运算放大器电路中。从放大器A2被配置为单位增益缓冲器。或者,可以使用外部输出晶体管来提高输出电流。图5中的电路能够提供高达1A的输出电流。

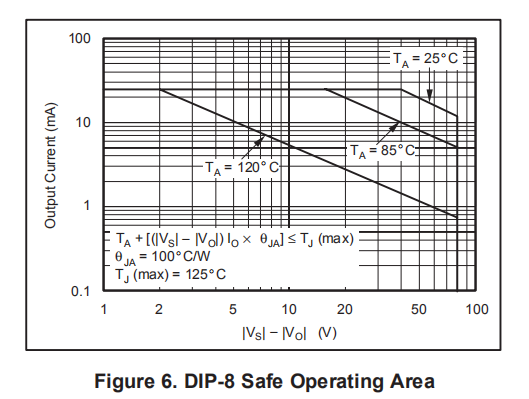

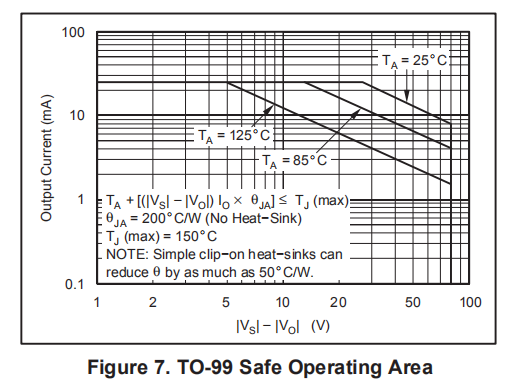

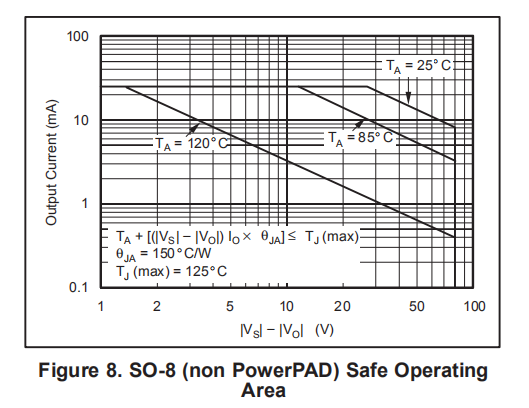

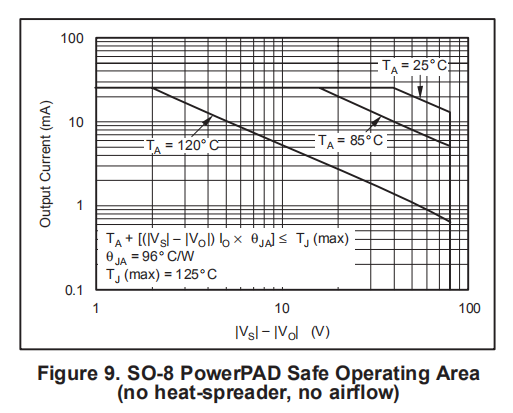

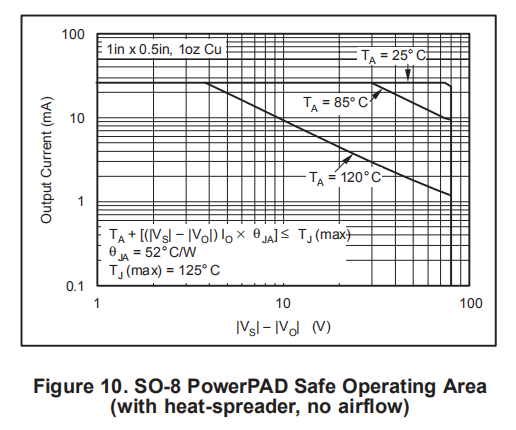

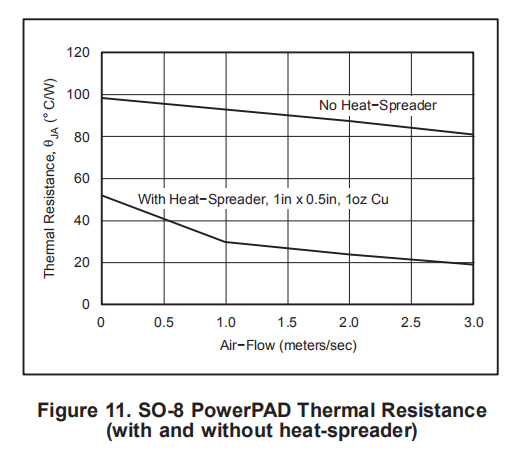

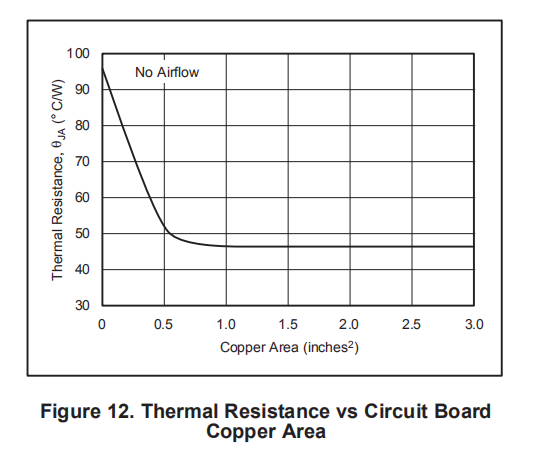

安全操作区

输出晶体管上的应力由输出电流和导电输出晶体管的输出电压VS−VO决定。输出晶体管消耗的功率等于输出电流和穿过导电晶体管的电压的乘积,VS−VO。安全操作区(SOA曲线,图6至图10)说明了电压和电流的允许范围。所示曲线表示焊接到印刷电路板(PCB)上的无散热片的设备。增加印刷电路迹线面积或使用散热片(TO-99封装)可显著降低热阻(),从而在给定输出电压下增加输出电流(参见图11、图12和散热片部分)。

随着VS−VO的增加,安全输出电流减小。输出短路对SOA来说是一个非常苛刻的情况。对地短路迫使整个电源电压(V+或V-)穿过导电晶体管,并产生25毫安的典型输出电流。对于±40V电源,这将产生1W的内部损耗。

这超出了最大额定值,不建议使用。如果在该区域操作不可避免,则需要散热器。要进一步了解SOA,请参阅应用程序公告SBOA022。

功率损耗

功耗取决于电源、信号和负载条件。对于直流信号,功耗等于输出电流乘以导电输出晶体管上的电压的乘积,PD=IL(VS−VO)。通过使用所需的尽可能低的电源电压以确保所需的输出电压摆幅,可以将功耗降至最低。

对于电阻负载,最大功耗发生在电源电压一半的直流输出电压。交流信号的损耗更低。应用公告SBOA022解释了如何计算或测量异常负载或信号的耗散。

OPA445可提供15mA及以上的输出电流。对于使用±15V电源工作的标准运算放大器来说,这不会造成任何问题。然而,在高电源电压下,运算放大器的内部功耗可能相当大。单电源(或不平衡电源)的操作可以产生更大的功耗,因为在导电输出晶体管上施加了较大的电压。功耗大的应用可能需要散热器。

散热

OPA445中消耗的功率将导致结温升高。为确保可靠运行,接头温度最高应限制在125°C(to-99包装为150°C)。有些应用需要一个散热器,以确保不会超过最高工作结温度。此外,为了提高可靠性,结温应尽可能低。结温可按下式确定:

封装热阻JA受安装技术和环境的影响。空气流通不良和使用插座会显著增加热阻。最佳的热性能是通过将运算放大器焊接到带有宽印刷电路痕迹的电路板上,以允许通过运算放大器引线进行更大的传导。简单的夹式散热器(如Thermalloy 2257)可将TO-99金属封装的热阻降低高达50°C/W。SO-8 PowerPAD封装将提供更低的热阻,尤其是带有散热片的简单散热片甚至更低。有关确定散热器要求的更多信息,请参阅应用公告SBOA021。

PowerPAD热增强组件

除了SO-8、DIP-8和to-99软件包外,OPA445还带有一个SO-8 PowerPAD。SO-8 PowerPAD是标准尺寸的SO-8封装,封装底部裸露的引线框架可以直接焊接到PCB上,从而产生极低的热阻。这种结构大大增强了OPA445的功耗能力,并消除了传统上用于热封装的笨重散热器和段塞的使用。这个包可以很容易地安装使用标准的PCB组装技术。注:由于SO-8 PowerPAD的引脚与标准SO-8封装兼容,因此OPA445可直接替换现有插座中的运算放大器。始终需要将PowerPAD焊接到PCB,即使是低功耗的应用程序也是如此。将设备焊接到PCB上,在引线框架模架垫和PCB之间提供必要的热连接和机械连接。

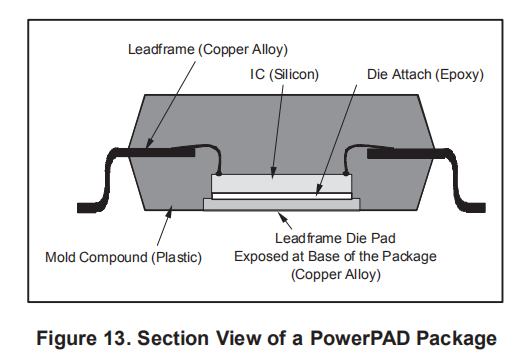

PowerPAD封装的设计使得引线框架模具垫(或热垫)暴露在IC底部;见图13。这种设计在模具和封装外部之间提供了一个极低的热阻(JC)路径。IC底部的热垫可以直接焊接到PCB上,使用PCB作为散热片。此外,电镀通孔(过孔)为PCB背面提供了一条低热阻热流道。

通用电源板布局指南

OPA445提供热增强型PowerPAD封装。这个包装是用一个下装引线框架,模具安装在上面。这种安排导致引线框架暴露在封装的下面作为热垫。该热垫与模具直接热接触;因此,通过提供远离热垫的良好热路径,可获得优异的热性能。

PowerPAD包允许在一个制造操作中同时进行装配和热管理。在表面贴装焊料操作过程中(引线焊接时),必须将热焊盘焊接到封装下方的铜区域。通过在这个铜区域内使用热路径,热量可以从封装件传导到接地层或其他散热装置中。始终需要将PowerPAD焊接到PCB,即使是低功耗的应用程序也是如此。请执行以下步骤:

1、电源板必须连接到设备上最负的电源电压V−。

2、准备带有顶部蚀刻图案的PCB。导线和热垫都应进行蚀刻。

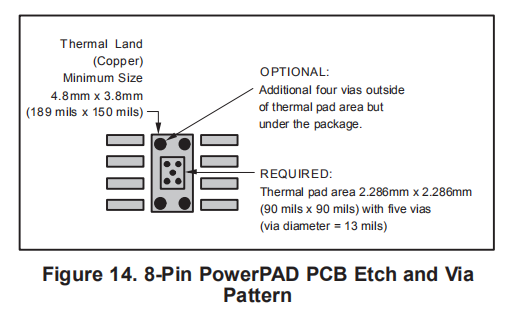

3、在隔热垫区域放置推荐的孔。图14显示了SO-8 DDA组件的热焊盘尺寸和热通孔模式。这些孔的直径应为13密耳。保持它们很小,这样焊料芯吸通过孔在回流焊期间不是问题。SO-8 PowerPAD封装的最小建议孔数为5个。

4、可在热垫区域外沿热平面的任何位置放置额外的通孔。这些通孔有助于消散OPA445集成电路产生的热量。这些额外的通孔可能比热垫正下方直径为13密耳的通孔大。它们可以更大,因为它们不在要焊接的热垫区域;因此,芯吸不是问题。

5、将所有孔连接到具有正确电压电势(V-)的内部电源平面。

6、将这些孔连接到平面时,不要使用典型的腹板或轮辐连接方法。网络连接有一个高热阻连接,这有助于减缓焊接操作中的热传递,使具有平面连接的通孔的焊接更容易。然而,在这种应用中,为了实现最有效的热传递,需要低热阻。因此,OPA445 PowerPAD封装下的孔应与内部平面进行连接,并在整个电镀通孔周围进行完整连接。

7、顶部焊接面罩应使封装的端子和热焊盘区域暴露。底部的焊接面罩应覆盖热焊盘区域的孔。这种掩蔽可以防止焊料在回流焊过程中被拉离热焊盘区域。

8、将锡膏涂在外露的热垫区域和所有IC端子上。

9、有了这些准备步骤,PowerPAD IC就可以简单地放置到位,并像任何标准的surfacemount组件一样完成焊料回流焊操作。此准备工作可使零件正确安装。

有关PowerPAD软件包的详细信息,包括热建模注意事项和维修程序,请参阅技术简介SLMA002 PowerPAD热增强包。

典型应用